电驱系统和IGBT模块的作用

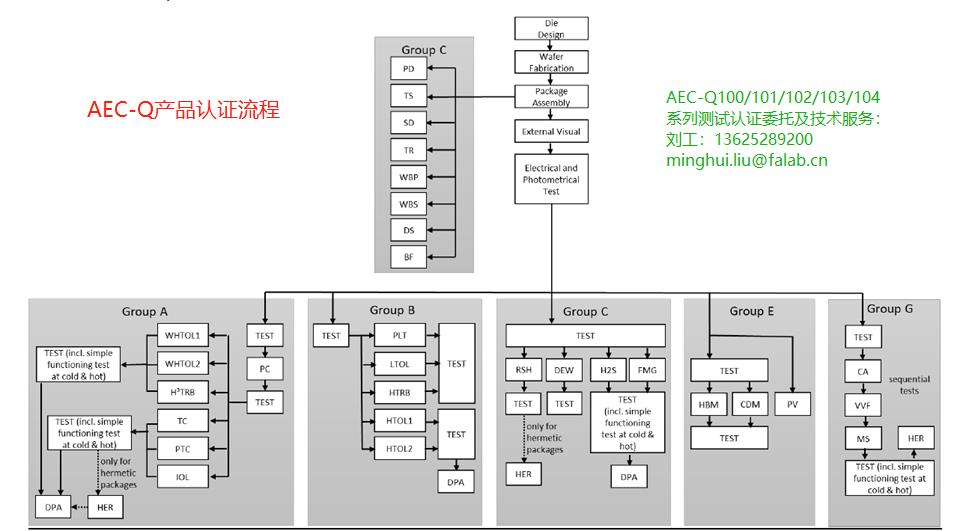

要了解IGBT模块,就要先了解新能源汽车的电驱系统,先用一句话概括电驱系统如何工作:在驾驶新能源汽车时,电机控制器把动力电池放出的直流电(DC)变为交流电(AC)(这个过程即逆变),让驱动电机工作,电机将电能转换成机械能,再通过传动系统(主要是减速器)让汽车的轮子跑起来。反过来,把车轮的机械能转换存储到电池的过程就是动能回收。

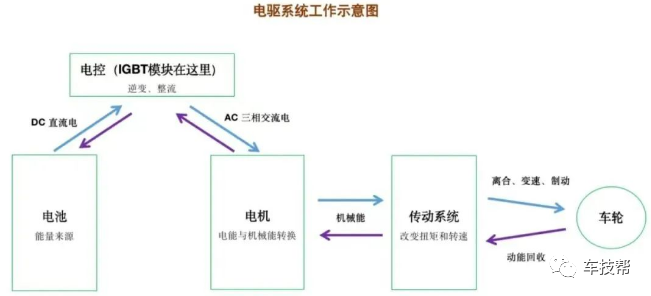

1、什么是“三电系统”和“电驱系统”?

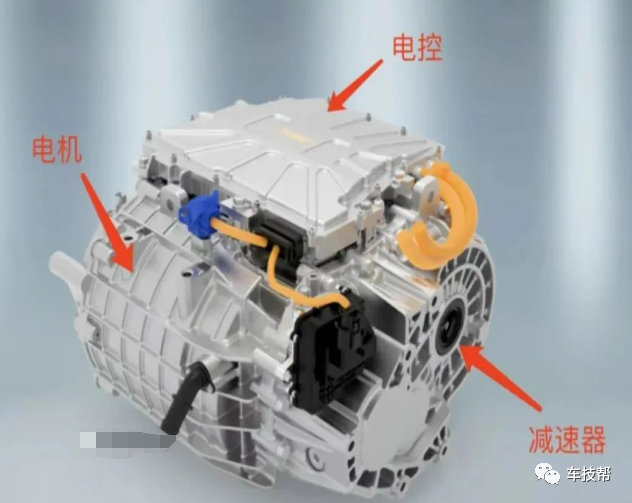

三电系统,即动力电池(简称电池)、驱动电机(简称电机)、电机控制器(简称电控),也被人们成为三大件,加起来约占新能源车总成本的70%以上,是决定整车运动性能核心的组件。

电驱系统,我们一般简单把电机、电控、减速器,合称为电驱系统。

但严格定义上讲,根据进精电动招股说明书,电驱动系统包括三大总成:驱动电机总成(将动力电池的电能转化为旋转的机械能,是输出动力的来源)、控制器总成(基于功率半导体的硬件及软件设计,对驱动电机的工作状态进行实时控制,并持续丰富其他控制功能)、传动总成(通过齿轮组降低输出转速提高输出扭矩,以保证电驱动系统持续运行在高效区间)。

图:电驱系统示意图

图:电驱系统示意图

2、什么是“多合一电驱系统”?

一开始电机、电控、减速器都是各自独立的零部件,但随着技术的进步,我们把这三个部分集合在一起做成一个部件,就变成了“三合一电驱”。集成的目的主要是节省空间、降低重量、提升性能、降低成本。

目前市场上集成度较高的有比亚迪旗下弗迪动力的“八合一电动力总成”,这套八合一电驱系统集成了驱动电机、电机控制器、减速器、车载充电器、直流变换器、配电箱、整车控制器、电池管理器。

弗迪动力

弗迪动力

当然,也并不是说集成度越高就越好,需要解决的有散热结构设计、系统稳定性、生产工艺成熟度等问题,对消费者来说,后期维修成本也是一大问题。所以具体怎样选用多合一电驱系统还需要综合考量。

弗迪动力

弗迪动力

3、IGBT模块究竟如何工作?

在电控模块中,IGBT模块是逆变器的最核心部件,总结其工作原理:

通过非通即断的半导体特性,不考虑过渡过程和寄生效应,我们将单个IGBT芯片看做一个理想的开关。我们在模块内部搭建起若干个IGBT芯片单元的并串联结构,当直流电通过模块时,通过不同开关组合的快速开断,来改变电流的流出方向和频率,从而输出得到我们想要的交流电。

IGBT模块结构和汽车IGBT模块应用

上面提到了IGBT模块在电驱系统中的作用,下面我们展开来具体看看IGBT模块的结构。

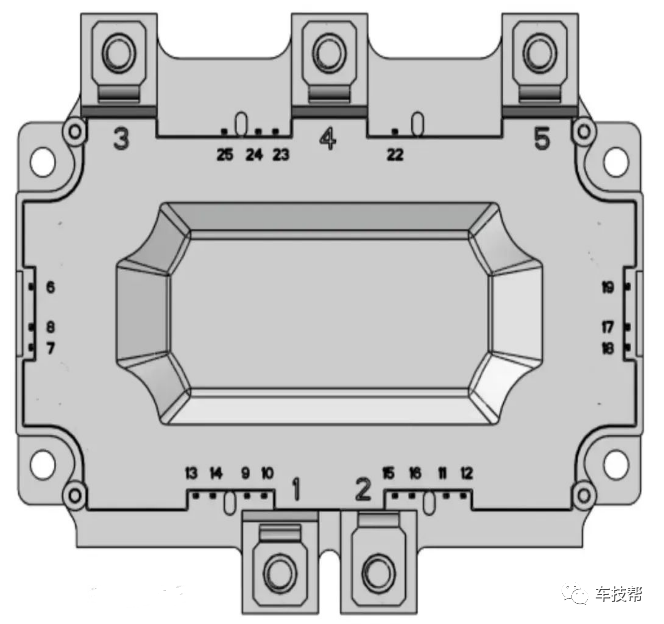

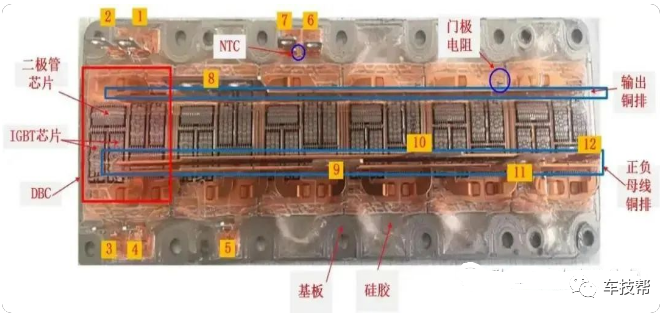

4、IGBT模块实物长啥样?

IGBT模块的标准封装形式是一个扁平的类长方体,下图为HP1模块的正上方视角,最外面白色的都是塑料外壳,底部是导热散热的金属底板(一般是铜材料)。可以看到模块外面还有非常多的端子和引脚,各自有自己的作用:1是DC正,2是DC负;3,4,5是三相交流电的U、V、W接口;6,25,22是集电极的信号端子,7,9,11,13,15,17是门极信号端子;8,10,12,14,16,18是****极信号端子;19是DC负极信号端子;23,24是NTC热敏电阻端子。

图:HP1模块等效电路图

图:HP1模块等效电路图

图:HP1模块等效电路图

图:HP1模块等效电路图

5、IGBT的基础拓扑结构是怎样的?

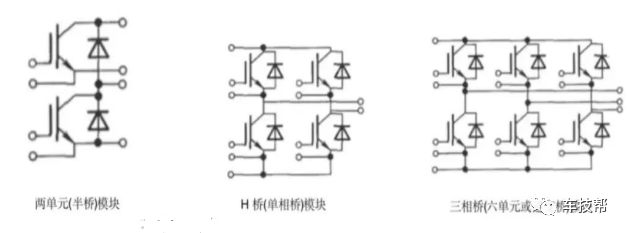

图:IGBT模块基础电路拓扑结构

图:IGBT模块基础电路拓扑结构

如上图所示,在IGBT模块/单管中,一般统称一单元是IGBT单管,二单元是单个桥臂(半桥),四单元是H桥(单相桥),六单元是三相桥(全桥),七单元一般是六单元+一个制动单元,八单元一般是六单元+制动单元+预充电单元。

一个单元由1对、2对或3对FRD+IGBT组成。其中1对,可以是1个FRD+1个IGBT,也可以是1个FRD+2个IGBT等。

具体实物可参照下图,这是一个6单元的IGBT模块。

图:英飞凌Primepack IGBT模块

图:英飞凌Primepack IGBT模块

6、IGBT模块的生产流程?

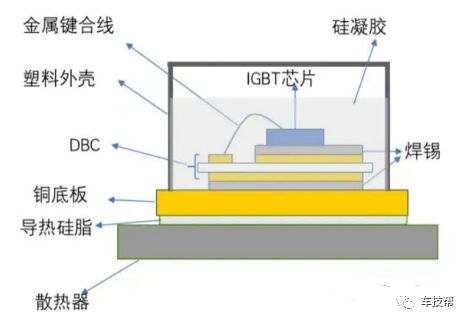

图:IGBT 标准封装结构横切面

图:IGBT 标准封装结构横切面

如上图所示,可以看到IGBT模块横切面的界面,目前壳封工艺的模块基本结构都相差不大。IGBT模块封装的流程大致如下:

贴片→真空回流焊接→超声波清洗→X-ray缺陷检测→引线键合→静态测试→二次焊接→壳体灌胶与固化→端子成形→功能测试(动态测试、绝缘测试、反偏测试)

贴片,首先将IGBT wafer上的每一个die贴片到DBC上。DBC是覆铜陶瓷基板,中间是陶瓷,双面覆铜,DBC类似PCB起到导电和电气隔离等作用,常用的陶瓷绝缘材料为氧化铝(Al2O3)和氮化铝(AlN);

真空焊接,贴片后通过真空焊接将die与DBC固定,一般焊料是锡片或锡膏;

X-ray空洞检测,需要检测在敢接过程中出现的气泡情况,即空洞,空洞的存在将会严重影响器件的热阻和散热效率,以致出现过温、烧坏、爆炸等问题。一般汽车IGBT模块要求空洞率低于1%;

接下来是wire bonding工艺,用金属线将die和DBC键合,使用最多的是铝线,其他常用的包括铜线、铜带、铝带;

中间会有一系列的外观检测、静态测试,过程中有问题的模块直接报废;

重复以上工序将DBC焊接和键合到铜底板上,然后是灌胶、封壳、激光打码等工序;

出厂前会做最后的功能测试,包括电气性能的动态测试、绝缘测试、反偏测试等等。

7、常见的汽车IGBT模块封装类型有哪些?

Econodual系列半桥封装,应用在商用车上为主,主要规格为1200V/450A,1200V/600A等;

HP1全桥封装,主要用在中小功率车型上,包括部分A级车、绝大部分的A0、A00车,峰值功率一般在70kW以内,型号以650V400A为主,其他规格如750V300A、750V400A、750V550A等;

HPD全桥封装,中大功率型车上使用,大部分A级车及以上,以750V820A的规格占据市场主流,其他规格如750V550A等;

DC6全桥封装,基于UVW三相全桥的整体式封装方案,具备封装紧凑,功率密度高,散热性能好等特点;

TO247单管并联,市场上也有少量使用TO247单管封装的电控系统方案。使用单管并联方案的优势主要有两点:①单管方案可以实现灵活的线路设计,需要多大的电流就用相应的单管并联就好了,所以成本也有一定优势;②寄生电感问题比IGBT模块好解决。但是使用单管并联也存在一些待解决的难点:①每个并联单管之间均流和平衡比较困难,一致性比较难得到保障,例如实现同时的开断,相同的电流、温度等;②客户的系统设计、工艺难度非常大;③接口比较多,对产线的要求很高。

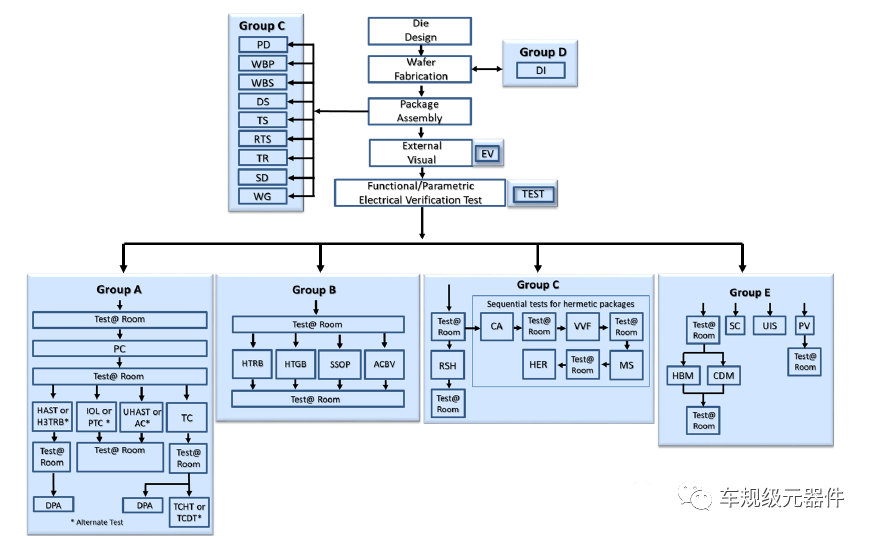

8、汽车IGBT模块要做哪些测试验证?

汽车IGBT模块对产品性能和质量的要求要明显高于消费和工控领域,因此车规认证成为了汽车IGBT模块市场的最重要壁垒,一般来说,车规级IGBT需要2年左右的车型导入周期。

汽车IGBT模块测试标准主要参照AEC-Q101和AQG-324,同时车企会根据自己的车型特点提出相应的要求,主要测试方法包括:参数测试、ESD测试、绝缘耐压、机械振动、机械冲击、高温老化、低温老化、温度循环、温度冲击、UHAST(高温高湿无偏压)、HTRB(高温反偏)、HTGB(高温删偏)、H3TRB/HAST(高温高湿反偏)、功率循环、可焊性。

其中功率循环和温度循环作为代表的耐久测试,要求极为严格,例如功率循环次数可能从几万次到十万次不等。主要目的是测试键合线、焊接层等机械连接层的耐久情况。测试时的失效机理主要是,芯片、键合线、DBC、焊料等的热膨胀系数不一致,导致键合线脱落、断裂,芯片焊层分离,以及焊料老化等。

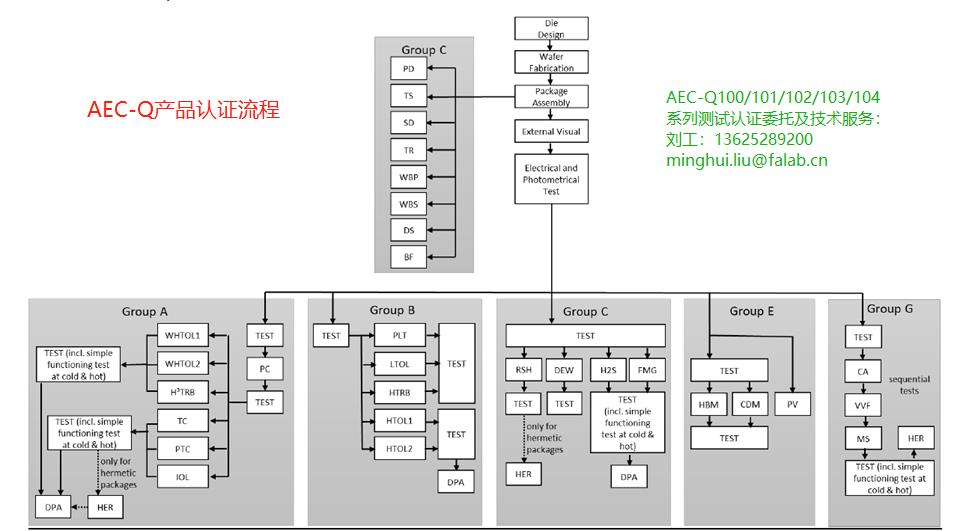

AEC-Q101认证

AEC-Q101标准是用于分立半导体器件的,标准全称:Failure Mechanism Based Stress Test Qualification For Discrete Semiconductors,基于分立半导体应力测试认证的失效机理,名字有点长,所以一般就叫“分立半导体的应力测试标准”。现在的Rev E版本是2021.03.01刚发布的最新版。

AEC-Q101认证包含了分立半导体元件最低应力测试要求的定义和参考测试条件,目的是要确定一种器件在应用中能够通过应力测试以及被认为能够提供某种级别的品质和可靠性。

AEC-Q101按Wafer Fab晶圆制造技术,分为以下几种,主要是MOS、IGBT、二极管、三极管、稳压管、TVS、可控硅等。

AEC-Q101测试流程

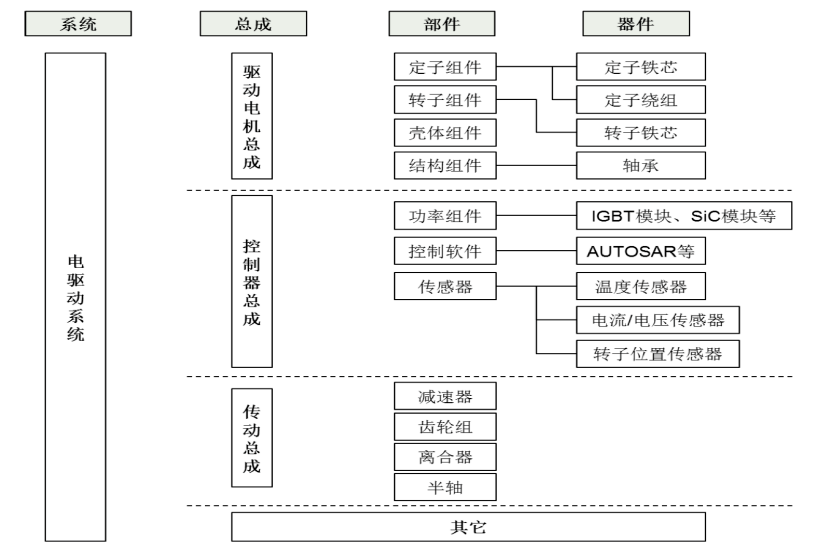

华碧实验室车规电子检测认证

华碧

实验室是国内领先的集检测、鉴定和认证为一体的第三方检测与分析的新型综合实验室,是质量和诚信的基准。

华碧实验室拥有丰富的车规级电子认证经验,已成功协助300多家汽车分立半导体企业制定相对应的AEC-Q101验证步骤与实验方法,并顺利通过AEC-Q系列认证。

华碧实验室凭借广泛的服务网络,专业的技术团队及先进的实验室,提供全面的半导体产业解决方案,服务范围覆盖供应链上下游,帮助分立器件厂商把控良率并顺利进入车厂供应链,助力其产品在市场端建立稳固的质量信任,推动国产半导体产业取得新的技术突破与稳健的持续性发展。